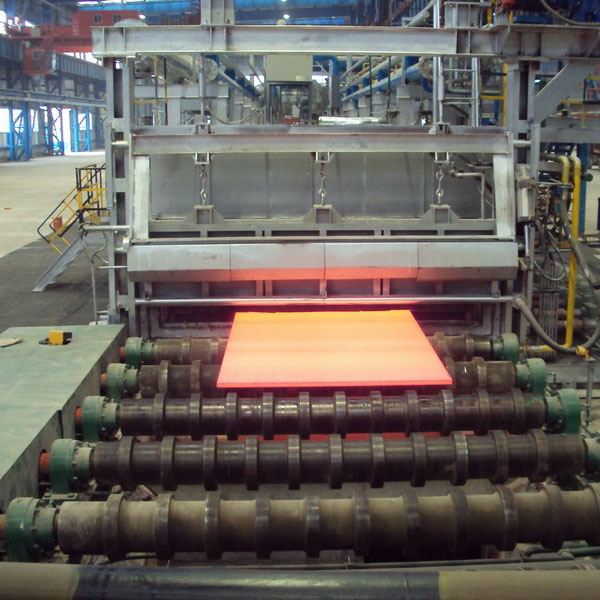

熱間圧延合金水タンク コンテナ使用鋼ボイラー プレート A516-70

Q460 は高張力低合金鋼です。 Q460の指定方法:鋼番号の前に「Q」が付き、鋼の降伏点、つまり降伏強さを表します。次の数字は、降伏点値 460 が 460 MPa を表し、メガは 10 の 6 乗、Pa は圧力単位パスカルであることを示します。 Q460 とは、鋼の強度が 460 MPa に達した場合にのみ鋼の塑性変形が発生すること、つまり、外力が解放されると、鋼は応力が加わった形状を維持することしかできず、元の形状に戻ることができないことを意味します。この強度は普通鋼よりも優れています。一般的な品質等級記号は、それぞれ A、B、C、D、E です。低い炭素当量を確保することに基づいて、Q460 はマイクロ合金元素の含有量を適切に増加させます。良好な溶接性能には鋼の炭素当量が低いことが必要であり、マイクロ合金元素の増加により鋼の強度が増加すると同時に、鋼の炭素当量も増加します。しかし幸いなことに、添加される炭素当量は少ないため、鋼の溶接性能には影響しません。

自動車産業の急速な発展は、国家経済と社会の発展に重要な役割を果たしています。しかし、エネルギー不足や環境汚染などの問題の影響により、産業発展の矛盾はますます顕著になってきています。将来に向けて、産業の発展は自然、エコロジー、省エネ、安全性を背景にして初めて持続可能となります。

このような背景のもと、自動車の軽量高強度鋼の適用は重要な開発方向となっている。しかし、高張力鋼板の強度が向上するにつれ、従来の冷間プレス加工では成形加工時に欠損が発生しやすくなり、高張力鋼板の加工要件を満たせなくなりました。この場合、超高強度鋼板のホットスタンピング成形技術は世界で徐々に研究されています。これは、主にシートの可塑性の増加と降伏強度の低下の特性を利用した、成形、熱伝達、微細組織変態を統合した新しいプロセスです。高温のオーステナイト状態の金属。しかし、熱成形にはプロセス条件、金属相変態、CAE解析技術などの徹底した研究が必要ですが、この技術は海外メーカーが独占しており、中国では発展が遅れています。

調査と統計によると、一部の自動車ブランドの高張力鋼板の適用が拡大しており、一部のモデルの車体フレームの高張力鋼板の適用率は90%に達している。米国鉄鋼協会のエネルギー部門の研究によると、高張力鋼の価値が下がったとしても、その張力は従来のコールドプレートよりもはるかに困難です。高張力鋼の延性は普通鋼の半分しかありません。

材料をプレス加工すると硬化します。鋼が異なれば硬化度も異なります。一般に、高強度低合金鋼の増加率は 20MPa とわずかで、10% 未満です。注: 二相鋼の降伏強度は 140 MPa 増加し、40% 以上増加しました。成形プロセス中に、金属はスタンピングプロセスが始まる前とはまったく異なるものになります。これらの鋼の降伏強度は応力を受けると大幅に増加します。加工硬化と相まって材料の降伏応力が高くなるということは、流動応力が大幅に増加することと同じです。したがって、高張力鋼の成形プロセスでは、割れ、スプリングバック、しわ、ワークサイズ、金型摩耗、微細溶接摩耗などが問題の焦点となっています。

高張力鋼の特性と特性に基づいて、メタルフローを変更できず、摩擦を低減できない場合、高張力鋼 (HSS) の亀裂や不均一な組織が部品のスクラップ率の増加につながる可能性があります。この材料の高いキロポンド力/平方インチ (Ksi) (降伏力を測定する単位)、強化された反発力、加工硬化傾向、および高い成形温度での操作はすべて、金型にとっての課題です。

レーザーテーラー溶接ブランクおよび連続可変断面ボード技術

1. Tailor Welded Blanks (Tailor Welded Blanks、TWB) は、溶接熱源としてレーザーを使用し、鋼、ステンレス鋼、アルミニウム合金などのいくつかの異なる材料、異なる厚さ、異なるコーティングを組み合わせて溶接し、プレート全体を形成します。

2. レーザーテーラード溶接技術を使用することで、構造部品の応力状態に応じて、異なる厚さサイズや強度レベルの材料を合理的に組み合わせることができ、部品の軽量化を図りながら構造剛性を向上させ、稼働率も高めることができます。材料を削減し、部品点数を削減します。部品点数が多いため、プロセスが簡素化されます。レーザーテーラード溶接技術は自動車軽量化の主要な技術手段となっており、多くのメーカーの車種に採用されています。主に前後ドアインナーパネル、前後縦ビーム、サイドパネル、フロアパネル、ドア内側のA・B・Cピラー、ホイールカバー、トランクインナーパネルなどに使用されます。

3. テーラーローリングブランク(TRB)は、差厚板とも呼ばれ、鋼板の圧延プロセス中にコンピュータを介してロールギャップサイズをリアルタイムに変更することを指し、これにより、圧延された薄板が所定の厚さになるようにします。圧延方向に沿った方向。カスタム可変断面形状。

4.連続可変断面パネル技術は、エンジンカバー、Bピラー、ボディシャーシ、モータースペーサーガイド、ミドルコラムインナーパネル、マッドガード、クラッシュボックスなどの車体構造部品の製造に広く使用されています。アウディ、BMW、フォルクスワーゲン、GM、その他のモデルに適用され成功しています。

5. レーザーテーラード溶接と連続可変断面技術は、さまざまな技術手段を通じてスタンピング材料の厚さを変更し、負荷がかかる自動車部品のさまざまな部分で異なる耐荷重要件の問題を解決するために使用されます。これらと比較して、オーダーメイドレーザー溶接技術の利点は、任意の位置での接合や異種材料の接合を実現できる柔軟性にあります。連続可変断面技術の利点は、溶接継ぎ目がなく、長さ方向の硬度変化が比較的緩やかで、成形性が良く、表面品質が良く、生産効率が高く、コストが高いことです。低い。荷物、医療機器、オートバイのシェル。自動車、バスのインナールーフ、ダッシュボード。シートバッキング、ドアパネル、窓枠など。

| 製品名 | 熱間圧延合金水タンク容器使用鋼ボイラー プレート a516-70 |

| 標準 | Astm、Gb、Din、JIS、Enなど |

| 材料 | ボイラー鋼 |

| サイズ | 厚さ:2~300mm |

| 幅: 1000-3000mm | |

| 長さ: 1000~12000mm または必要に応じて | |

| 応用 | 建築工事、橋梁、車両部品、船尻、高圧容器、ボイラー、大型形鋼など |

| 配送状況 | 熱間圧延、制御圧延、正規化または必要に応じて |

| 表面 | Hic、Ssc、Spwht、必要に応じて |

| 認証 | Bv、イソ、SGS、セ... |

| 支払う | t/t、l/c、ウエストユニオンなど |

| 納期 | 数量に応じて、入金後 15 ~ 20 日 |

| パック | 標準配送パッケージまたは必要に応じて |